La produzione di medicinali per terapie avanzate (MTA) si riferisce alle fasi di scalabilità o espansione per soddisfare la crescente domanda di dosi necessarie per le sperimentazioni cliniche e la commercializzazione su scala industriale. La scalabilità riguarda tipicamente l’aumento della capacità produttiva aumentando il numero di cellule o il volume per ciascun lotto, mentre l'espansione riguarda l’esecuzione di più unità operative più piccole in parallelo.

I processi di produzione per gli MTA variano in complessità. A livello generale, la terapia genica viene prodotta utilizzando un processo simile ad altri prodotti biologici, come i farmaci a base proteica e i vaccini. Il processo inizia con una piccola coltura cellulare delle cellule ospiti, che viene poi espansa e scalata in una serie di lotti più grandi fino a raggiungere il numero desiderato di cellule ospiti. Le cellule ospiti vengono quindi trasfettate con DNA plasmidico che codifica per le proteine necessarie alla produzione virale, raccolte e lisate per rilasciare i vettori virali. I vettori virali vengono successivamente purificati e testati per verificarne la funzionalità, e infine formulati e confezionati per l’uso clinico. Per maggiori dettagli su questi processi, consulta: Clinical use of lentiviral vectors e Overcoming Bottlenecks in AAV Manufacturing for Gene Therapy (solo in inglese).

La produzione di terapia cellulare inizia con la raccolta delle cellule da un paziente o da un donatore. Dopo l'isolamento, le manipolazioni in vitro e l'espansione nel sito di produzione, le cellule vengono restituite allo stesso paziente (autologo) o a molti altri pazienti (allogenico). A causa della sua natura, le terapie cellulari autologhe sono generalmente prodotte su piccola scala in impianti di produzione dedicati, situati vicino al punto di cura del paziente. Le terapie cellulari allogeniche, invece, possono essere prodotte in lotti, e lo sviluppo del processo sfrutta le tecnologie di bioprocessing esistenti per la produzione di prodotti biologici. Le cellule terapeutiche vengono espanse in bioreattori di grande scala e conservate per congelamento (crioconservazione) per ottenere volumi di produzione più elevati a un costo inferiore per la terapia.

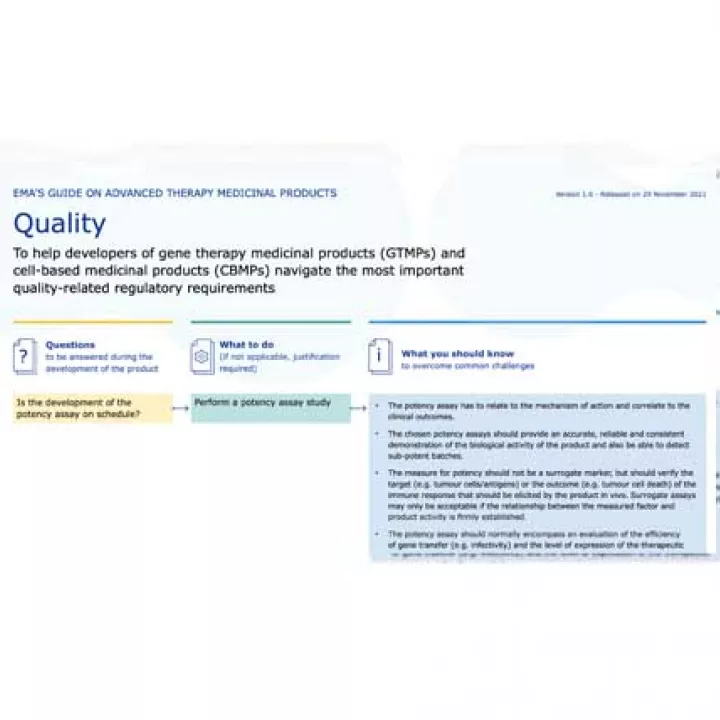

La qualità gioca un ruolo fondamentale nel profilo di sicurezza ed efficacia degli MTA. Per garantire la qualità dell'MTA, i test di controllo qualità in processo vengono integrati con il processo di produzione, e devono essere soddisfatti i criteri di test di rilascio della qualità.